Feedback abgeben

Pneumatische Kolbenluftmotoren: Technische Analyse und Anwendungshandbuch

2025.09.08

2025.09.08

Branchennachrichten

Branchennachrichten

In modernen industriellen Produktionssystemen bestimmt die Leistung von Stromeinheiten direkt die Effizienz und Stabilität von Produktionsprozessen. Als Antriebsgerät mit Druckluft als Kernleiste, pneumatische Kolbenluftmotoren Mit ihren einzigartigen technischen Merkmalen und Anpassungsfähigkeit ersetzen sie nach und nach herkömmliche Stromeinheiten und werden für viele Branchen zu einer Kernlösung. Im Vergleich zu elektrischen und hydraulischen Motoren machen ihre Anpassungsfähigkeit an bestimmte Betriebsbedingungen, Sicherheit und langfristige Kostenvorteile eine wichtige Wahl für technologische Verbesserungen im Industriesektor. Sie zeigen eine starke Wettbewerbsfähigkeit, insbesondere in Anwendungen, die die höchste Zuverlässigkeit und Sicherheit der Ausrüstung erfordern.

I. Technische Prinzipien pneumatischer Kolbenluftmotoren: Von der Energieumwandlung zur Leistungssicherung

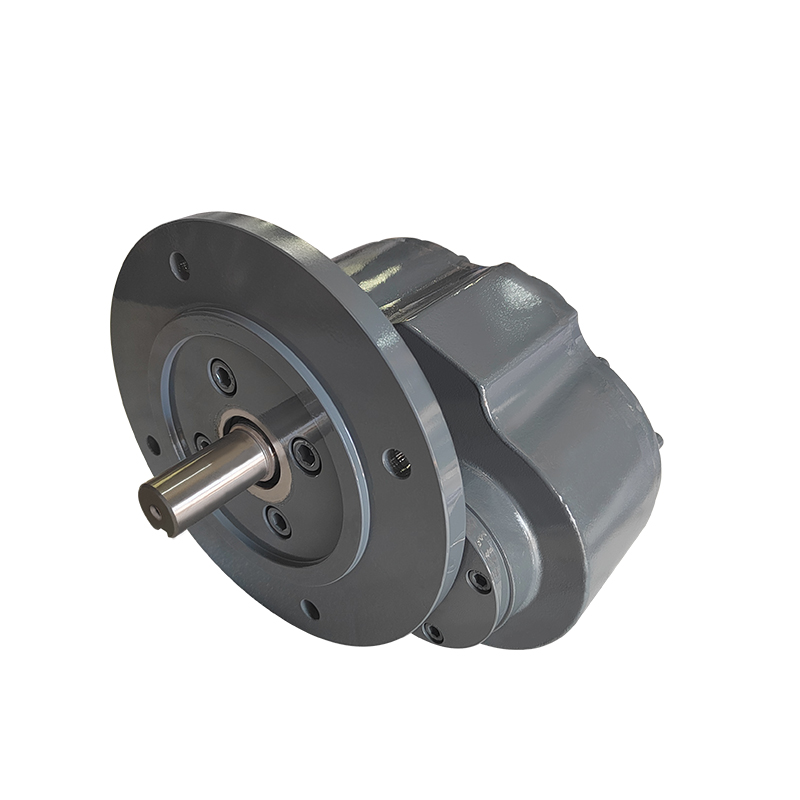

Die technische Kernlogik der pneumatischen Kolbenluftmotoren basiert auf der Energieübertragung und der mechanischen Umwandlung von Druckluft. Ihr gesamter Workflow dreht sich um die beiden Ziele der "effizienten Energieverbrauch" und "stabiler Leistung". Aus technischer Sicht umfassen die Kernkomponenten den Zylinderblock, die Kolbenbaugruppe, der Kurbelwellenantriebsmechanismus, das Ventilsteuerungssystem sowie das Versiegelungs- und Schutzsystem. Diese Komponenten arbeiten zusammen, um eine effiziente Leistungsumwandlung und eine kontinuierliche Ausgabe zu gewährleisten.

Wenn die Druckluft in den Motor eindringt, steuert das Ventilsteuersystem genau das Timing und den Druck der Luftstromverteilung gemäß einem voreingestellten Betriebsprogramm und liefert gleichmäßig Hochdruckluft für jede Zylinderkammer. Diese Hochdruckluft erzeugt den Schub innerhalb des Zylinders und treibt den Kolben in revanchierender Bewegung an. Diese lineare Bewegung des Kolbens wird durch die Koordination des Verbindungsstabes und der Kurbelwelle in Rotationsbewegung der Kurbelwelle umgewandelt, wodurch letztendlich die Leistung erzeugt wird. In diesem Prozess wirkt sich die Präzision des Ventilsystems direkt auf die Energieumwandlungseffizienz aus. Ein hochwertiges Ventildesign minimiert den Luftstromverlust und ermöglicht es, mehr komprimierte Luftergie in eine effektive Leistung umzuwandeln. Es reduziert auch Druckschwankungen während des Motorbetriebs und sorgt für eine stabile Ausgangsgeschwindigkeit.

Die Versiegelungstechnologie ist entscheidend für die Leistung von pneumatischen Kolbenluftmotoren. Da Druckluft anfällig für Leckagen ist, verwendet das Versiegelungssystem des Motors spezielle, Hochdruck- und Verschleißmaterialien. Dies verhindert nicht nur effektiv Luftleckage und Energieabfälle, sondern verhindert auch, dass externe Verunreinigungen in den Motor gelangen und die Kernkomponenten vor Verschleiß schützen. Darüber hinaus verringert die genaue Anpassung zwischen der Innenwand des Zylinders und dem Kolben den Energieverlust, der durch mechanische Reibung verursacht wird, die Gesamtbetriebseffizienz des Motors weiter verbessert und die stabile Leistung auch unter langfristiger Hochlastbetrieb sicherstellt.

Ii. Leistungsvorteile von pneumatischen Kolbenluftmotoren: Kernwettbewerbsfähigkeit für industrielle Anwendungen

Bei der Auswahl von industriellen Stromversorgungssystemen fällt die pneumatischen Kolbenluftmotoren aufgrund ihrer Leistungsvorteile auf, die für komplexe industrielle Anwendungen geeignet sind. Diese Vorteile machen sie zu einer entscheidenden Unterstützung für die effiziente Produktion für viele Unternehmen.

Eine hervorragende Sicherheitsleistung ist einer der wichtigsten Wettbewerbsvorteile von pneumatischen Kolbenluftmotoren. Da es durch Druckluft angetrieben wird, wird das Risiko von Funken, hohen Temperaturen und anderen Gefahren während des Betriebs beseitigt. Dies ermöglicht es, in Umgebungen mit hohem Risiko sicher und zuverlässig zu arbeiten, wie die Minen für Erdöl, Chemikalie und Kohle, in denen brennbare und explosive Gase oder Staub vorhanden sind. Dadurch wird die Notwendigkeit komplexer explosionssicherer Geräte erforderlich, die Kosten für die Geräte senkt und verhindern, dass Unfälle am Wurzel auftreten. Im Gegensatz dazu erfordern herkömmliche Elektromotoren in diesen Umgebungen nicht nur erhebliche Investitionen in explosionssichere Geräte, sondern bilden auch das Risiko von Unfällen, die durch elektrische Ausfälle verursacht werden.

Umwelttoleranz ist ebenfalls ein wichtiger Vorteil. Das einfache Design und das Fehlen komplexer elektrischer Komponenten des pneumatischen Kolbenluftmotors ermöglichen es ihm, sich an einen breiteren Bereich von Betriebsbedingungen anzupassen, einschließlich Temperatur, Luftfeuchtigkeit und Staubkonzentration. Unabhängig davon, ob Sie in metallurgischen Workshops mit hoher Temperatur, Umgebungen für Kühlung oder staubigen Baustellen operieren, behält der stabile Betrieb ohne Leistungsverschlechterung oder Fehler aufgrund von Umweltfaktoren bei.

Es verfügt auch über einen starken Widerstand gegen elektromagnetische Interferenzen, sodass es auch in starken elektromagnetischen Umgebungen wie Stromübertragung und Kommunikationsbasisstationen normal funktionieren kann. Dieses Merkmal vermittelt ihm unübertroffene Vorteile gegenüber traditionellen Leistungseinheiten in herausfordernden Umgebungen.

Darüber hinaus sind niedrige Betriebskosten und einfache Wartungskosten wichtige Gründe, warum Unternehmen pneumatische Kolbenluftmotoren wählen. Ihre interne Struktur ist in erster Linie mechanisch, was zu einer relativ geringen Anzahl von Komponenten führt, was zu einer weitaus geringeren Ausfallrate als Elektromotoren mit komplexen elektrischen Systemen oder hydraulischen Motoren führt, die hydraulische Ölkreise benötigen. Die routinemäßige Wartung erfordert nur regelmäßige Inspektionen von Versiegelungskomponenten und die Entfernung von Verunreinigungen aus den Luftpassagen, wodurch die Notwendigkeit komplexer Reparaturen durch spezielle Techniker beseitigt wird, wodurch die Wartungskosten erheblich gesenkt werden. Darüber hinaus werden Kernkomponenten aus hochfestigen, weastresistenten Legierungen hergestellt, was zu einer Lebensdauer von überschrittener traditioneller Leistungseinheiten derselben Leistung führt. Dies reduziert effektiv die Ersatzfrequenz der Geräte, senkt die Beschaffungskosten der Geräte und senkt Ausfallzeitverluste.

III. Pneumatische Kolbenluftmotorauswahlstrategien: Schlüsselpunkte für die Erfüllung der praktischen Bedürfnisse

Für Unternehmen ist die Auswahl eines pneumatischen Kolbenluftmotors, der ihren Produktionsanforderungen entspricht, von entscheidender Bedeutung, um einen effizienten Betrieb der Geräte zu gewährleisten und Ressourcenabfälle zu vermeiden. Daher sind während des Auswahlprozesses umfassende Überlegungen aus mehreren Perspektiven von entscheidender Bedeutung, um sicherzustellen, dass die ausgewählte Geräte perfekt auf das tatsächliche Anwendungsszenario ausgerichtet sind.

Die Leistungsleistung ist die primäre Überlegung während der Auswahl. Unternehmen sollten die Strom-, Drehmoment- und Geschwindigkeitsparameter des pneumatischen Kolbenluftmotors bestimmen, den sie auf der Grundlage der Lastanforderungen, der Betriebsgeschwindigkeitsanforderungen und der kontinuierlichen Betriebszeit ihrer Produktionsanlagen benötigen. Im Allgemeinen sind das Ausgangsdrehmoment und die Geschwindigkeit eines pneumatischen Kolbenluftmotors umgekehrt korreliert: Ein größeres Drehmoment entspricht einer niedrigeren Geschwindigkeit und umgekehrt. Daher sollten in niedrigen Geschwindigkeitsszenarien mit schwerer Lastproduktion die High-Drdr-Motoren bevorzugt werden, um eine ausreichende Leistung für die Geräte zu gewährleisten. In Hochgeschwindigkeits-Last-Last-Szenarien können Hochgeschwindigkeitsmotoren ausgewählt werden, um den Betriebsgeschwindigkeitsanforderungen der Geräte zu erfüllen. Gleichzeitig ist es auch wichtig, den Nenndruck des Motors zu beachten, um sicherzustellen, dass er mit dem Druck des vorhandenen Druckluftsystems des Unternehmens entspricht. Dies kann aufgrund von Druckfehlanpassungen, die die Produktionseffizienz beeinflussen können, eine unzureichende Motorleistung verhindern.

Die Auswahl der Strukturart sollte in Verbindung mit dem Installations- und Nutzungsszenario berücksichtigt werden. Pneumatische Kolbenluftmotoren werden je nach Installationsmethode in verschiedene strukturelle Typen eingeteilt, einschließlich horizontal, vertikal und geflanscht. Diese Motoren unterscheiden sich in den Installationsraum, den Montagemethoden und den anwendbaren Szenarien. Unternehmen sollten den entsprechenden Strukturart basierend auf dem Installationsraum, dem Layout und dem betrieblichen Komfort ihrer Produktionsanlagen auswählen. Beispielsweise kann ein horizontaler Motor mit kompakter Größe und flexiblen Montageoptionen für Geräte mit begrenztem Platz ausgewählt werden. Andererseits bietet ein flanschmontierter Motor eine sichere Montageposition für große, feste Geräte, die die Vibration während des Betriebs verringert und einen stabilen Betrieb sicherstellt.

Auxiliary Systems Support ist ebenfalls von entscheidender Bedeutung. Der ordnungsgemäße Betrieb eines pneumatischen Kolbenluftmotors hängt von einem stabilen Druckluftversorgungssystem ab. Betrachten Sie daher bei der Auswahl eines Modells Druckluftreinigung, Atemwegsdesign und Steuerkomponentenunterstützung. Übermäßige Feuchtigkeit und Verunreinigungen in Druckluft können Korrosion und Verschleiß der inneren Komponenten des Motors verursachen, was sich auf die Lebensdauer und Leistung auswirkt. Daher sind geeignete Luftfiltrationsgeräte erforderlich. Der Durchmesser und die Länge des Luftkanals beeinflussen auch die Effizienz der Druckluftabgabe. Wenn der Kanaldurchmesser zu klein ist oder die Länge zu lang ist, tritt ein übermäßiger Druckverlust auf, wodurch die Leistung des Motors verringert wird. Daher müssen die Luftkanalparameter basierend auf dem Luftverbrauch und der Installationsentfernung des Motors angemessen gestaltet werden. Abhängig von den Steuerungsanforderungen des Produktionsprozesses für die Motordrehzahl und die Leistung sind auch Hilfskontrollkomponenten wie Druckregulierungsventile und Durchflussregelventile erforderlich, um den Betriebsstatus des Motors genau zu steuern und die Bedürfnisse verschiedener Produktionsprozesse zu erfüllen.

Als Hochleistungs-, sichere und zuverlässige Industriekraftgerät spielen pneumatische Piston-Luftmotoren eine zunehmend wichtige Rolle in modernen industriellen Produktionssystemen. Ihre hervorragende Sicherheitsleistung, starke Umweltanpassungsfähigkeit und niedrige Betriebs- und Wartungskosten machen sie zu einer idealen Stromquelle für viele Branchen. Mit kontinuierlichen technologischen Innovationen und erweiterten Anwendungsszenarien werden pneumatische Piston-Luftmotoren die Unternehmen noch stärker unterstützt, um in Zukunft effiziente, sichere und kostengünstige Produktionsabläufe zu erreichen, was vom Trend der industriellen Automatisierung und der grünen Produktion betrieben wird.